Форсунки для фосфатирования

Форсунки для фосфатирования

Фосфатная пленка улучшает защитные свойства и удлиняет срок службы лакокрасочных покрытий. Она образуется при обработке металлических поверхностей специальными фосфатирующими растворами и представляет солевой слой нерастворимых в воде фосфатов. Фосфаты обладают низкой электропроводностью и способностью увеличивать адгезию лакокрасочного покрытия. Также они препятствуют распространению подплёночной коррозии.

Описание

Форсунки для фосфатирования поверхности

Фосфатная пленка улучшает защитные свойства и удлиняет срок службы лакокрасочных покрытий. Она образуется при обработке металлических поверхностей специальными фосфатирующими растворами и представляет солевой слой нерастворимых в воде фосфатов.

Фосфаты обладают низкой электропроводностью и способностью увеличивать адгезию лакокрасочного покрытия. Также они препятствуют распространению подплёночной коррозии.

Осуществлять фосфатирование можно либо окунанием в ванну, либо распылением в струйных камерах. Продолжительность обработки в ванне составляет 10-15 мин, в струйных камерах - 1,5-3 мин.

Камера фосфатирования с форсунками на клипсах

Как видите, использование струйных камер с форсунками для фосфатирования поверхностей сократит время этапа фосфатирования от 5 до 10 раз, что положительно скажется на выходе готовой продукции и снизит её себестоимость.

Содержание нитрата натрия в различных фосфатирующих растворах колеблется от 2-3 до 30 г/л и более. Нитрит натрия вводится в исходный раствор в количестве до 1 г/л при фосфатировании окунанием и в количестве 0,2-0,3 г/л при фосфатировании в струйных камерах. Т.е. применение технологии фосфатирования в струйных камерах снижает расход реагента и, как следствие, себестоимость процесса.

При фосфатировании распылением образуется плотная мелкокристаллическая фосфатная пленка (массой до 30 мг на 1 дм2).

Необходимость пассивирования фосфатированной поверхности связана с пористостью пленки. Пассивирование снижает скорость растворения стали в порах и значительно увеличивает защитные свойства лакокрасочного покрытия.

Лучшим пассивирующим раствором является раствор хромовой кислоты, концентрация которого зависит от вида фосфатного покрытия. Для пассивации цинкфосфатных покрытий требуется 0,04%-ный раствор хромовой кислоты, для пассивации железофосфатных покрытий - 0,1%-ный.

В некоторых случаях рекомендуется добавление в пассивирующий раствор небольших количеств фосфорной кислоты.

Материалы и поверхности для фосфатирования

Чаще всего фосфатируют стальные поверхности, однако иногда необходимо нанести фосфатный слой на другие металлы для улучшения адгезии лакокрасочного покрытия. Фосфатирование высоколегированной стали обычным методом невозможно, так как в фосфатирующих растворах не происходит растворение стали. В этом случае применяется либо электрохимическое фосфатирование, при котором фосфатируемое изделие является катодом, либо изделие из нержавеющей стали фосфатируют в растворе того же состава, что и для стали, в контакте с изделием из углеродистой стали.

Известны составы для одновременного фосфатирования стальных, оцинкованных и кадмированных поверхностей.

Фосфатирование алюминия и его сплавов возможно в тех же цинкфосфатных растворах, что и фосфатирование стали, с добавкой в них иона фтора. Фосфатирование алюминия затрудняется тем, что ионы Аl+++ являются ядом для цинкфосфатных ванн, поэтому при содержании в них 0,3 г/л этих ионов процесс фосфатирования прекращается. Добавкой комплексообразующих ионов фтора к цинкфосфатным ваннам удается осадить переходящие с поверхности в раствор ионы алюминия и поддерживать их концентрацию в растворе в допустимых пределах. Кроме того, фтор-ионы активируют пассивную поверхность алюминия и его сплавов.

Оценка качества фосфатирования

При оценке качества фосфатной пленки одной из основных ее характеристик является масса, которую нельзя определить непосредственно на изделии. Для контроля массы фосфатов, образующихся в промышленных условиях, одновременно с деталями обрабатывают пластины, так называемые свидетели, на которых и определяют массу фосфатов.

Масса фосфатного покрытия на единицу поверхности определяется по разности масс образца до и после фосфатирования. Удаление фосфатов производится в течение 10-15 мин в 5%-ном растворе хромовой (или ингибированной соляной) кислоты при температуре 70-75°С.

Иногда количество осажденного фосфатного покрытия определяют по толщине слоя (в мкм). По данным Маху, эта характеристика фосфатного слоя является менее точной, чем масса. Толщине фосфатного слоя 1 мкм соответствует масса ~ 10—15 мг на поверхности 1 дм2.

Масса металла, стравленная с единицы поверхности металла при образовании фосфатного слоя, также является характеристикой покрытия. Она определяется по разности масс образца до фосфатирования и после удаления фосфатной пленки.

Защитные свойства фосфатной пленки определяются ее пористостью, характеризуемой в простейшем случае количеством железа, переходящего в нейтральный раствор при погружении в него фосфатированной пластины.

Окрашенные фосфатированные образцы помещают в камеру солевого тумана, образуемого распылением 3%-ного раствора NaCl при температуре 35°С. На фосфатированных образцах, не защищенных лакокрасочным покрытием, точки ржавчины появляются через несколько часов (а иногда и минут); образцы с лакокрасочным покрытием выдерживают испытание в течение от 250 до нескольких тысяч часов.

Адгезия лакокрасочного покрытия в процессе эксплуатации снижается. На фосфатированной поверхности наблюдается меньшее снижение адгезии лакокрасочного покрытия, чем на обезжиренной поверхности без фосфатной пленки.

Также для фосфатирования применяют растворы, в которых в качестве ускорителя используют хлораты.

Мелкокристаллические, тонкие фосфатные пленки все больше применяются в качестве подслоя перед нанесением покрытий из пластмасс, пенопласта и т. п.

Кристаллические фосфатные слои и процесс их получения имеют некоторые недостатки:

- чувствительность процесса к колебанию температуры ванны;

- шламообразование;

- необходимость частого контроля кислотности ванны и содержания некоторых ускорителей, например, нитрита натрия.

Аморфное фосфатирование

Перечисленные выше недостатки процесса кристаллического фосфатирования устраняются при применении щелочного или аморфного фосфатирования, именуемого в некоторых случаях фосфатным пассивированием.

Так как образование слоя аморфных фосфатов не связано с реакцией гидролиза, в этом случае допустимы большие изменения кислотности и температуры растворов, чем при кристаллическом фосфатировании.

Масса образующегося слоя составляет 2-5 мг на 1 дм2. Уменьшение слоя по сравнению с кристаллическими фосфатными слоями в 10 и более раз вызывает существенное снижение защитных свойств. Поэтому применение аморфных фосфатных слоев рекомендуется в сочетании с лакокрасочными материалами типа эпоксидных, которые обеспечивают хорошую защиту.

Покрытия, полученные при нанесении лакокрасочных материалов на слой аморфных фосфатов, способны выдерживать значительные деформации вследствие хорошей адгезии их к металлической поверхности и небольшой толщины фосфатной пленки.

Аморфные фосфатные пленки, несмотря на небольшую толщину, улучшают защитные свойства лакокрасочных покрытий, особенно при применении растворов, содержащих шестивалентный хром, вызывающий пассивацию аморфных слоев перед окраской.

Вначале растворы для аморфного фосфатирования содержали только кислые фосфаты натрия или аммония. Для ускорения образования слоя фосфатов и улучшения их защитных свойств в раствор вводят ускорители процесса, в качестве которых применяют нитраты, хлораты, нитрогуанидин и др.

Однако при применении больших количеств ускорителя возможно образование стирающегося слоя с плохой адгезией. Но введение в раствор солей молибденовой или вольфрамовой кислот препятствует образованию стирающихся покрытий. Для получения покрытий удовлетворительного качества в раствор вводят вторичный ускоритель, которым может быть таннин или какой-либо из дубильных экстрактов.

В таких растворах обрабатываются малозажиренные изделия.

Область применения растворов аморфного фосфатирования расширяется с увеличением выпуска окрашенных листов и ленты.

Проведение процесса фосфатирования и применяемое оборудование

В зависимости от принятого технологического процесса подготовки поверхности перед окраской, операция фосфатирования проводится в ваннах (окунанием) или в проходных струйных камерах (распылением).

Перед фосфатированием изделия должны быть обезжирены и очищены от окалины и ржавчины. После фосфатирования проводятся операции промывки, пассивирования (кислотной промывки) и сушки.

При проведении процесса в струйных камерах уменьшается длительность процесса, снижается расход реактивов и энергии, образуются более тонкие, равномерные фосфатные пленки, чем при окунании; кроме того, возможно использование конвейера.

Автоматические струйные установки, включающие операцию фосфатирования, выгодно применять при обработке не менее 50 штук изделий в смену с общей поверхностью около 300 м2.

Основными узлами установки струйного фосфатирования являются:

- корпус;

- нагреватель раствора;

- распылительные устройства;

- устройства для подачи раствора

Корпус представляет собой сварной кожух, размеры которого определяются максимальными габаритами обрабатываемого изделия. Поскольку фосфатирующий раствор имеет кислую реакцию (рН 2-3), во избежание разрушения стального корпуса и загрязнения фосфатирующего раствора ионами железа рекомендуется все оборудование, контактирующее с фосфатирующим раствором, изготовлять из кислотостойкой стали.

Нагреватели фосфатирующего раствора в виде выносных теплообменников желательно выполнять из латунных труб, которые обрастают шламом в значительно меньшей степени, чем стальные.

Струйное фосфатирование

При струйном фосфатировании качество фосфатного слоя зависит от количества раствора, подаваемого на единицу фосфатируемой поверхности, и типа струи. По литературным данным, расход фосфатирующего раствора должен составлять 100-200 л/м2. По данным фирмы MetalIgesellschaft (Германия), эта величина должна составлять 250 л/м2 при шахматном расположении форсунок и расстояниях между ними 250-300 мм.

Для распыления фосфатирующего раствора применяются форсунки, формирующие распыленную струю под давлением 0,8-1,0 кгс/см2. В качестве материала форсунок для фосфатирования следует использовать кислотостойкие нержавеющие стали или полипропилен.

Форсунка должна иметь внутренний канал, свободный от каких-либо стержней и лопастей, и сравнительно большой диаметр выходного отверстия, обеспечивающие хорошее распыление жидкости. Например, такими свойствами обладают форсунки полного конуса из полипропилена: BT или BB-KY. Используются при обезжиривании, промывках и пассивировании.

Распылительные контуры с форсунками располагают в струйной камере так, чтобы обеспечить одинаковую доступность всех установок обрабатываемого изделия. Расстояние от изделия до контура с форсунками составляет 300-500 мм, а между форсунками - 250-300 мм.

Туннель с форсунками на клипсах

Размеры секции фосфатирования определяются габаритами изделия, производительностью (скоростью конвейера) и продолжительностью обработки, которая зависит от состава раствора, предварительной подготовки поверхности, материала изделия и др.

Для организации камеры струйного фосфатирования компания Spray Expert предлагает полипропиленовые клипсы JK-B на трубу с наружным диаметром от 20 мм (1/2”) до 60 мм (2”), а также форсунки полного конуса из полипропилена: BT или BB-KY. Клипсы JK-B изготовлены из полипропилена, рассчитаны на рабочее давление до 10 бар, существенно упрощают монтаж и обслуживание системы распыления фосфатирующего раствора, а также позволяют корректировать направление распыла каждой форсунки для достижения наилучшего покрытия фосфатирующим раствором обрабатываемой детали. Форсунки BT и BB-KY не имеют внутренних завихрителей, что способствует снижению засоряемости шламами, образующимися в процессе фосфатирования. Материал изготовления клипс и форсунок – полипропилен (стоек к фосфорной кислоте, хромовой, хлоратам и др. агрессивным веществам, применяемым в процессе фосфатирования).

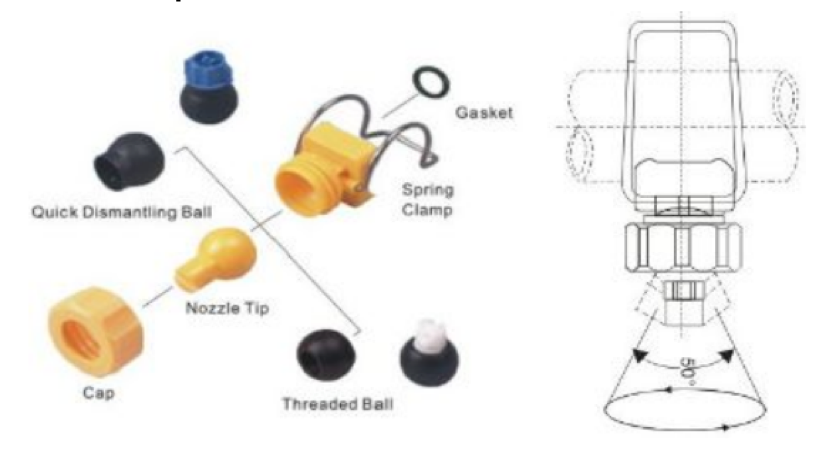

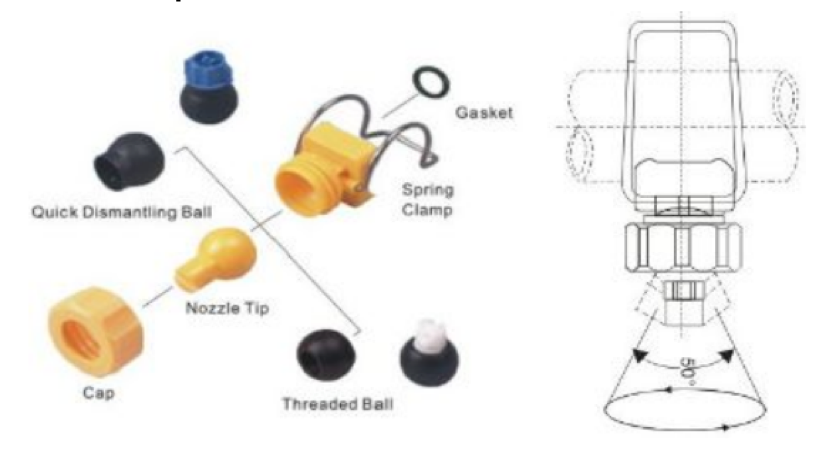

Cхема сборки клипсы и форсунки

Внешний вид клипсы с установленной в неё шариковой форсункой

Расчёт форсунок для камеры фосфатирования

Расстояние между форсунками: 250 мм.

Расположение – шахматное.

Суммарное количество на 1 м2: 4 х 4 + 3 х 3 = 25 шт.

Расход: 250 л/мин при 1 бар.

Расход на 1 форсунку: 10 л/мин при 0.7-1 бар.

Такими характеристиками обладает форсунка BT25.

Промывка после фосфатирования

После фосфатирования следуют операции промывки и пассивирования, которые существенно влияют на защитные свойства покрытия.

Качество промывки определяется свойствами промывной воды и интенсивностью облива. Средний расход воды для отмывки поверхности составляет 17-20 л/м2. Форсунки полного конуса из полипропилена: BT или BB-KY имеют угол раскрытия факела порядка 60о. При расстоянии между форсунками

При проектировании новых высокопроизводительных установок подготовки поверхности удельный расход воды должен составлять 300 л/м2 при замкнутой промывке (циркуляционной) и до 10 л/м2 при окончательной промывке обессоленной водой.

Общее количество необходимой промывной воды зависит от способа промывки. При проточной промывке расход воды максимальный, при многоступенчатой промывке экономия воды возможна за счет циркуляционной промывки с частичным использованием воды последующих ступеней для первых промывок.

Общее содержание солей в промывной воде не должно превышать 100 мг/л.

При проектировании новых установок подготовки поверхности под окраску в целях экономии производственных площадей нельзя сокращать длительность промывок, так как это связано с ухудшением свойств покрытия.

Для операции пассивирования компания Spray Expert предлагает полипропиленовые клипсы JK-B на трубу с наружным диаметром от 20 мм (1/2”) до 60 мм (2”), а также форсунки полного конуса из полипропилена: BT или BB-KY. Клипсы JK-B рассчитаны на рабочее давление до 10 бар, существенно упрощают монтаж и обслуживание системы распыления фосфатирующего раствора, а также позволяют корректировать направление распыла каждой форсунки для достижения наилучшего покрытия фосфатирующим раствором обрабатываемой детали. Клипсы JK-B и форсунки BT и BB-KY изготовлены из полипропилена, что обеспечивает их стойкость к различным агрессивным веществам, применяемым в процессе пассивирования.

Сушка после фосфатирования

Заключительной операцией технологического процесса подготовки поверхности является сушка сжатым воздухом, нагретым до 110-115°С, или сушка в специальных сушильных камерах. Продолжительность сушки определяется сложностью конфигурации изделий, наличием глубоких карманов и т. п.

Продолжительность сушки изделий сложной конфигурации сокращается за счет предварительной обдувки нагретым воздухом. При сушке легких тонких деталей скорость воздуха на выходе из сопла составляет 2-6 м/сек. При сушке тяжелых деталей скорость воздуха может достигать 20-60 м/сек, при этом одновременно с сушкой происходит сдувание с поверхности отдельных капель, уменьшение количества солей, остающихся на поверхности после промывки, и увеличение срока службы лакокрасочного покрытия.

Осушение стального листа 4500 мм

Рекомендуемые модели

Серия (Тип)

Рис.

Резьба

Давление мин

(бар)

Давление макс

(бар)

Расход мин.

(л/мин)

Расход макс.

(л/мин)

Размер капли

(на 10 л/мин, 3 бар)

Угол распыла (град)

Материал

PDF

JK, 155, 27988

1/8, 1/4, 3/8, 1/2

0.35

4

1.2

32

200+

мкм

65°, 80°

ПП+ 302 нерж. сталь+ЭПК

или

ПП + 303 нерж. сталь+Витон

BB-KY

1/8, 1/4, 3/8

0.7

7

30

660

-

52° - 82°

ПВДФ

Обратитесь к нашим специалистам и вы сможете купить нужные Вам форсунки для распыления со склада в Москве и под заказ с небольшим сроком доставки!

Форсунки для фосфатирования поверхности

Фосфатная пленка улучшает защитные свойства и удлиняет срок службы лакокрасочных покрытий. Она образуется при обработке металлических поверхностей специальными фосфатирующими растворами и представляет солевой слой нерастворимых в воде фосфатов.

Фосфаты обладают низкой электропроводностью и способностью увеличивать адгезию лакокрасочного покрытия. Также они препятствуют распространению подплёночной коррозии.

Осуществлять фосфатирование можно либо окунанием в ванну, либо распылением в струйных камерах. Продолжительность обработки в ванне составляет 10-15 мин, в струйных камерах - 1,5-3 мин.

Камера фосфатирования с форсунками на клипсах

Как видите, использование струйных камер с форсунками для фосфатирования поверхностей сократит время этапа фосфатирования от 5 до 10 раз, что положительно скажется на выходе готовой продукции и снизит её себестоимость.

Содержание нитрата натрия в различных фосфатирующих растворах колеблется от 2-3 до 30 г/л и более. Нитрит натрия вводится в исходный раствор в количестве до 1 г/л при фосфатировании окунанием и в количестве 0,2-0,3 г/л при фосфатировании в струйных камерах. Т.е. применение технологии фосфатирования в струйных камерах снижает расход реагента и, как следствие, себестоимость процесса.

При фосфатировании распылением образуется плотная мелкокристаллическая фосфатная пленка (массой до 30 мг на 1 дм2).

Необходимость пассивирования фосфатированной поверхности связана с пористостью пленки. Пассивирование снижает скорость растворения стали в порах и значительно увеличивает защитные свойства лакокрасочного покрытия.

Лучшим пассивирующим раствором является раствор хромовой кислоты, концентрация которого зависит от вида фосфатного покрытия. Для пассивации цинкфосфатных покрытий требуется 0,04%-ный раствор хромовой кислоты, для пассивации железофосфатных покрытий - 0,1%-ный.

В некоторых случаях рекомендуется добавление в пассивирующий раствор небольших количеств фосфорной кислоты.

Материалы и поверхности для фосфатирования

Чаще всего фосфатируют стальные поверхности, однако иногда необходимо нанести фосфатный слой на другие металлы для улучшения адгезии лакокрасочного покрытия. Фосфатирование высоколегированной стали обычным методом невозможно, так как в фосфатирующих растворах не происходит растворение стали. В этом случае применяется либо электрохимическое фосфатирование, при котором фосфатируемое изделие является катодом, либо изделие из нержавеющей стали фосфатируют в растворе того же состава, что и для стали, в контакте с изделием из углеродистой стали.

Известны составы для одновременного фосфатирования стальных, оцинкованных и кадмированных поверхностей.

Фосфатирование алюминия и его сплавов возможно в тех же цинкфосфатных растворах, что и фосфатирование стали, с добавкой в них иона фтора. Фосфатирование алюминия затрудняется тем, что ионы Аl+++ являются ядом для цинкфосфатных ванн, поэтому при содержании в них 0,3 г/л этих ионов процесс фосфатирования прекращается. Добавкой комплексообразующих ионов фтора к цинкфосфатным ваннам удается осадить переходящие с поверхности в раствор ионы алюминия и поддерживать их концентрацию в растворе в допустимых пределах. Кроме того, фтор-ионы активируют пассивную поверхность алюминия и его сплавов.

Оценка качества фосфатирования

При оценке качества фосфатной пленки одной из основных ее характеристик является масса, которую нельзя определить непосредственно на изделии. Для контроля массы фосфатов, образующихся в промышленных условиях, одновременно с деталями обрабатывают пластины, так называемые свидетели, на которых и определяют массу фосфатов.

Масса фосфатного покрытия на единицу поверхности определяется по разности масс образца до и после фосфатирования. Удаление фосфатов производится в течение 10-15 мин в 5%-ном растворе хромовой (или ингибированной соляной) кислоты при температуре 70-75°С.

Иногда количество осажденного фосфатного покрытия определяют по толщине слоя (в мкм). По данным Маху, эта характеристика фосфатного слоя является менее точной, чем масса. Толщине фосфатного слоя 1 мкм соответствует масса ~ 10—15 мг на поверхности 1 дм2.

Масса металла, стравленная с единицы поверхности металла при образовании фосфатного слоя, также является характеристикой покрытия. Она определяется по разности масс образца до фосфатирования и после удаления фосфатной пленки.

Защитные свойства фосфатной пленки определяются ее пористостью, характеризуемой в простейшем случае количеством железа, переходящего в нейтральный раствор при погружении в него фосфатированной пластины.

Окрашенные фосфатированные образцы помещают в камеру солевого тумана, образуемого распылением 3%-ного раствора NaCl при температуре 35°С. На фосфатированных образцах, не защищенных лакокрасочным покрытием, точки ржавчины появляются через несколько часов (а иногда и минут); образцы с лакокрасочным покрытием выдерживают испытание в течение от 250 до нескольких тысяч часов.

Адгезия лакокрасочного покрытия в процессе эксплуатации снижается. На фосфатированной поверхности наблюдается меньшее снижение адгезии лакокрасочного покрытия, чем на обезжиренной поверхности без фосфатной пленки.

Также для фосфатирования применяют растворы, в которых в качестве ускорителя используют хлораты.

Мелкокристаллические, тонкие фосфатные пленки все больше применяются в качестве подслоя перед нанесением покрытий из пластмасс, пенопласта и т. п.

Кристаллические фосфатные слои и процесс их получения имеют некоторые недостатки:

- чувствительность процесса к колебанию температуры ванны;

- шламообразование;

- необходимость частого контроля кислотности ванны и содержания некоторых ускорителей, например, нитрита натрия.

Аморфное фосфатирование

Перечисленные выше недостатки процесса кристаллического фосфатирования устраняются при применении щелочного или аморфного фосфатирования, именуемого в некоторых случаях фосфатным пассивированием.

Так как образование слоя аморфных фосфатов не связано с реакцией гидролиза, в этом случае допустимы большие изменения кислотности и температуры растворов, чем при кристаллическом фосфатировании.

Масса образующегося слоя составляет 2-5 мг на 1 дм2. Уменьшение слоя по сравнению с кристаллическими фосфатными слоями в 10 и более раз вызывает существенное снижение защитных свойств. Поэтому применение аморфных фосфатных слоев рекомендуется в сочетании с лакокрасочными материалами типа эпоксидных, которые обеспечивают хорошую защиту.

Покрытия, полученные при нанесении лакокрасочных материалов на слой аморфных фосфатов, способны выдерживать значительные деформации вследствие хорошей адгезии их к металлической поверхности и небольшой толщины фосфатной пленки.

Аморфные фосфатные пленки, несмотря на небольшую толщину, улучшают защитные свойства лакокрасочных покрытий, особенно при применении растворов, содержащих шестивалентный хром, вызывающий пассивацию аморфных слоев перед окраской.

Вначале растворы для аморфного фосфатирования содержали только кислые фосфаты натрия или аммония. Для ускорения образования слоя фосфатов и улучшения их защитных свойств в раствор вводят ускорители процесса, в качестве которых применяют нитраты, хлораты, нитрогуанидин и др.

Однако при применении больших количеств ускорителя возможно образование стирающегося слоя с плохой адгезией. Но введение в раствор солей молибденовой или вольфрамовой кислот препятствует образованию стирающихся покрытий. Для получения покрытий удовлетворительного качества в раствор вводят вторичный ускоритель, которым может быть таннин или какой-либо из дубильных экстрактов.

В таких растворах обрабатываются малозажиренные изделия.

Область применения растворов аморфного фосфатирования расширяется с увеличением выпуска окрашенных листов и ленты.

Проведение процесса фосфатирования и применяемое оборудование

В зависимости от принятого технологического процесса подготовки поверхности перед окраской, операция фосфатирования проводится в ваннах (окунанием) или в проходных струйных камерах (распылением).

Перед фосфатированием изделия должны быть обезжирены и очищены от окалины и ржавчины. После фосфатирования проводятся операции промывки, пассивирования (кислотной промывки) и сушки.

При проведении процесса в струйных камерах уменьшается длительность процесса, снижается расход реактивов и энергии, образуются более тонкие, равномерные фосфатные пленки, чем при окунании; кроме того, возможно использование конвейера.

Автоматические струйные установки, включающие операцию фосфатирования, выгодно применять при обработке не менее 50 штук изделий в смену с общей поверхностью около 300 м2.

Основными узлами установки струйного фосфатирования являются:

- корпус;

- нагреватель раствора;

- распылительные устройства;

- устройства для подачи раствора

Нагреватели фосфатирующего раствора в виде выносных теплообменников желательно выполнять из латунных труб, которые обрастают шламом в значительно меньшей степени, чем стальные.

Струйное фосфатирование

При струйном фосфатировании качество фосфатного слоя зависит от количества раствора, подаваемого на единицу фосфатируемой поверхности, и типа струи. По литературным данным, расход фосфатирующего раствора должен составлять 100-200 л/м2. По данным фирмы MetalIgesellschaft (Германия), эта величина должна составлять 250 л/м2 при шахматном расположении форсунок и расстояниях между ними 250-300 мм.

Для распыления фосфатирующего раствора применяются форсунки, формирующие распыленную струю под давлением 0,8-1,0 кгс/см2. В качестве материала форсунок для фосфатирования следует использовать кислотостойкие нержавеющие стали или полипропилен.

Форсунка должна иметь внутренний канал, свободный от каких-либо стержней и лопастей, и сравнительно большой диаметр выходного отверстия, обеспечивающие хорошее распыление жидкости. Например, такими свойствами обладают форсунки полного конуса из полипропилена: BT или BB-KY. Используются при обезжиривании, промывках и пассивировании.

Распылительные контуры с форсунками располагают в струйной камере так, чтобы обеспечить одинаковую доступность всех установок обрабатываемого изделия. Расстояние от изделия до контура с форсунками составляет 300-500 мм, а между форсунками - 250-300 мм.

Туннель с форсунками на клипсах

Размеры секции фосфатирования определяются габаритами изделия, производительностью (скоростью конвейера) и продолжительностью обработки, которая зависит от состава раствора, предварительной подготовки поверхности, материала изделия и др.

Для организации камеры струйного фосфатирования компания Spray Expert предлагает полипропиленовые клипсы JK-B на трубу с наружным диаметром от 20 мм (1/2”) до 60 мм (2”), а также форсунки полного конуса из полипропилена: BT или BB-KY. Клипсы JK-B изготовлены из полипропилена, рассчитаны на рабочее давление до 10 бар, существенно упрощают монтаж и обслуживание системы распыления фосфатирующего раствора, а также позволяют корректировать направление распыла каждой форсунки для достижения наилучшего покрытия фосфатирующим раствором обрабатываемой детали. Форсунки BT и BB-KY не имеют внутренних завихрителей, что способствует снижению засоряемости шламами, образующимися в процессе фосфатирования. Материал изготовления клипс и форсунок – полипропилен (стоек к фосфорной кислоте, хромовой, хлоратам и др. агрессивным веществам, применяемым в процессе фосфатирования).

Cхема сборки клипсы и форсунки

Внешний вид клипсы с установленной в неё шариковой форсункой

Расчёт форсунок для камеры фосфатирования

Расстояние между форсунками: 250 мм.

Расположение – шахматное.

Суммарное количество на 1 м2: 4 х 4 + 3 х 3 = 25 шт.

Расход: 250 л/мин при 1 бар.

Расход на 1 форсунку: 10 л/мин при 0.7-1 бар.

Такими характеристиками обладает форсунка BT25.

Промывка после фосфатирования

После фосфатирования следуют операции промывки и пассивирования, которые существенно влияют на защитные свойства покрытия.

Качество промывки определяется свойствами промывной воды и интенсивностью облива. Средний расход воды для отмывки поверхности составляет 17-20 л/м2. Форсунки полного конуса из полипропилена: BT или BB-KY имеют угол раскрытия факела порядка 60о. При расстоянии между форсунками

При проектировании новых высокопроизводительных установок подготовки поверхности удельный расход воды должен составлять 300 л/м2 при замкнутой промывке (циркуляционной) и до 10 л/м2 при окончательной промывке обессоленной водой.

Общее количество необходимой промывной воды зависит от способа промывки. При проточной промывке расход воды максимальный, при многоступенчатой промывке экономия воды возможна за счет циркуляционной промывки с частичным использованием воды последующих ступеней для первых промывок.

Общее содержание солей в промывной воде не должно превышать 100 мг/л.

При проектировании новых установок подготовки поверхности под окраску в целях экономии производственных площадей нельзя сокращать длительность промывок, так как это связано с ухудшением свойств покрытия.

Для операции пассивирования компания Spray Expert предлагает полипропиленовые клипсы JK-B на трубу с наружным диаметром от 20 мм (1/2”) до 60 мм (2”), а также форсунки полного конуса из полипропилена: BT или BB-KY. Клипсы JK-B рассчитаны на рабочее давление до 10 бар, существенно упрощают монтаж и обслуживание системы распыления фосфатирующего раствора, а также позволяют корректировать направление распыла каждой форсунки для достижения наилучшего покрытия фосфатирующим раствором обрабатываемой детали. Клипсы JK-B и форсунки BT и BB-KY изготовлены из полипропилена, что обеспечивает их стойкость к различным агрессивным веществам, применяемым в процессе пассивирования.

Сушка после фосфатирования

Заключительной операцией технологического процесса подготовки поверхности является сушка сжатым воздухом, нагретым до 110-115°С, или сушка в специальных сушильных камерах. Продолжительность сушки определяется сложностью конфигурации изделий, наличием глубоких карманов и т. п.

Продолжительность сушки изделий сложной конфигурации сокращается за счет предварительной обдувки нагретым воздухом. При сушке легких тонких деталей скорость воздуха на выходе из сопла составляет 2-6 м/сек. При сушке тяжелых деталей скорость воздуха может достигать 20-60 м/сек, при этом одновременно с сушкой происходит сдувание с поверхности отдельных капель, уменьшение количества солей, остающихся на поверхности после промывки, и увеличение срока службы лакокрасочного покрытия.

Осушение стального листа 4500 мм

Рекомендуемые модели

| Серия (Тип) | Рис. | Резьба |

Давление мин (бар) |

Давление макс (бар) |

Расход мин. (л/мин) |

Расход макс. (л/мин) |

Размер капли (на 10 л/мин, 3 бар) |

Угол распыла (град) | Материал | |

|---|---|---|---|---|---|---|---|---|---|---|

| JK, 155, 27988 |

|

1/8, 1/4, 3/8, 1/2 | 0.35 | 4 | 1.2 | 32 |

200+ мкм |

65°, 80° |

ПП+ 302 нерж. сталь+ЭПК или ПП + 303 нерж. сталь+Витон |

|

| BB-KY |

|

1/8, 1/4, 3/8 |

0.7 |

7 |

30 |

660 |

-

|

52° - 82° |

ПВДФ |

Обратитесь к нашим специалистам и вы сможете купить нужные Вам форсунки для распыления со склада в Москве и под заказ с небольшим сроком доставки!